ARTS:Испытание на прочность (опрессовка) медных труб

В статье компании ARTS рассмотрим конкретные требования и стандарты, которым должно соответствовать качество медных труб, чтобы обеспечить безопасность в помещениях.

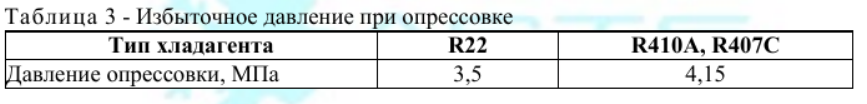

Перед началом опрессовки необходимо проверить все соединения и стыки трубопроводов на герметичность. Контроль давления и времени проведения опрессовки должен соответствовать установленным стандартам и регламентам. После окончания испытания необходимо провести визуальный осмотр на предмет возможных повреждений или деформаций медных труб. Опрессовку (испытание на прочность) медных труб, их разъемных соединений с испарительным блоком и компрессорно-конденсаторным блоком, а также паяных неразъемных соединений медных труб следует производить, создавая в холодильном контуре избыточное давление согласно таблице 3

Основные аспекты испытания на прочность

Фреон R410A не содержит хлор, а поэтому безопасен для озонового слоя Земли. Этот фреон – новое поколение, если сравнить его с тем, что был рассмотрен выше. Данный тип фреонов быстро получил признание и активно сейчас используется для заправки холодильного оборудования бытового и промышленного предназначения, разных кондиционеров. Фреон 410 включает две разных составляющих. Если утечка составляет 40% и более, то нужно систему полностью перезаправить. В случае дозаправки кондиционера с такой значительной утечкой, техника будет работать не стабильно, что приведет к изменению взаимодействий компонентов фреона друг к другу.

Фреон R-407С включает в себя три типа фреонов, у каждого из них свои функции: R32 – обеспечивает хорошую производительность всей системы, R125 — гарантирует пожарную безопасность работы, R134а – ответственен за общее давление в рабочем контуре. В случае возникновения утечки фреона из кондиционера, необходимо заправить его заново, это необходимо, поскольку фреоны улетучиваются неравномерно, а значит, нарушается их баланс.

Фреон R134A, известный также как 1,1,1,2-тетрафторэтан, является галогенсодержащим органическим соединением, который в последние десятилетия стал ключевым элементом в ряде промышленных секторов. Давайте рассмотрим разнообразные и иногда неожиданные области его применения.

В кондиционерах чаще всего используются фреоны из группы хладагентов R-22, R-410А и R-134А. R-22 был одним из наиболее популярных фреонов в прошлом, но сейчас его применение ограничено из-за высокого воздействия на окружающую среду. R-410А и R-134А стали более популярными в последние годы, так как они имеют меньшую нагрузку на окружающую среду и более высокий КПД.

Какие особенности у фреонов R-410А и R-134А?

Особенностью фреонов R-410А и R-134А является их более низкое воздействие на окружающую среду по сравнению с R-22, а также их более высокий КПД. R-410А используется в большинстве современных кондиционеров и тепловых насосов, так как его рабочее давление позволяет достичь более высокой эффективности и производительности системы. R-134А, в свою очередь, используется в автомобильных кондиционерах и некоторых бытовых системах.

Техника проведения опрессовки медных труб

Перед началом испытания рекомендуется провести осмотр труб на наличие дефектов и дополнительную проверку соединений. При проведении опрессовки медных труб необходимо учитывать специфику процесса и соблюдать определенные технические требования. Неплотности допустимо выявлять путем обмыливания медных труб, их разъемных соединений с испарительным блоком и компрессорно-конденсаторным блоком, а также паяных неразъемных соединений медных труб мыльной пеной с добавкой глицерина и последующим наблюдением за появлением пузырьков в местах неплотностей. Если обмыливание не позволяет выявить место утечки, а избыточное давление в контуре постоянно падает, то следует добавить в холодильный контур к находящемуся в нем азоту небольшое количество хладагента и выполнить поиск причины снижения давления с помощью течеискателя, соответствующего типу используемого хладагента.

Утечку хладагента в разъемном соединении следует устранять подтягиванием накидной гайки, а если это не дает результата — демонтажем соединения, выявлением причины утечки и ее устранением. Отверстия и трещины в паяных соединениях медных труб, через которые происходит утечка хладагента, следует запаивать твердым припоем. Для вакуумирования (удаления влаги) медных труб холодильного контура, их разъемных соединений с испарительным блоком и компрессорно-конденсаторным блоком, а также паяных неразъемных соединений медных труб, следует использовать двухступенчатый вакуумный насос соответствующей производительности с газовым балластным вентилем.

Для техники проведения опрессовки медных труб необходимо обеспечить герметичное соединение между трубопроводами и использовать специализированное оборудование.

При подаче сухого азота в трубопровод необходимо контролировать давление и поддерживать его на необходимом уровне в течение всего процесса опрессовки. После завершения испытания следует осуществить проверку наличия утечек и герметичности трубопровода. В случае если общая длина медных труб не превышает 5 метров и паяные неразъемные соединения отсутствуют, операцию опрессовки допускается не выполнять.

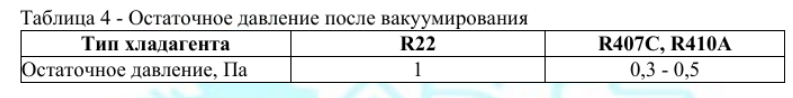

Остаточное давление в медных трубах непосредственно после остановки вакуумного насоса не должно превышать значений, указанных в таблице 4

Вакуумирование рекомендуется проводить при температуре окружающего воздуха не ниже 5 °С. После достижения остаточного давления и остановки вакуумного насоса, система должна оставаться под вакуумом до 18 часов. В первые 6 часов допускается повышение давления не более чем на 50 % остаточного давления. В остальное время оно может увеличиваться только на величину, соответствующую удельному тепловому давлению. В случае если общая длина медных труб не превышает 5 метров и паяные неразъемные соединения отсутствуют, допускается проводить операцию вакуумирования по сокращенной программе. После достижения остаточного давления и остановки вакуумного насоса, система должна оставаться под вакуумом в течение 15 минут. Если за это время остаточное давление не изменилось, то испытание на вакуум считается пройденным. Использование вместо вакуумирования кратковременной продувки медных хладагентом, находящимся в компрессорно-конденсаторном блоке, запрещается.

Соблюдение всех технических рекомендаций при проведении опрессовки медных труб позволяет обеспечить безопасность и надежность работы системы в целом.

Анализ результатов испытаний поможет определить качество монтажа, прочность и надежность трубопроводов, а также обеспечит безопасность работы системы в целом.